共焼成積層型熱電変換素子の研究開発

中村 孝則

原論文・発表媒体:

フルラス・岡崎記念会、2014年度フルラス賞受賞講演

熱電変換技術は、熱エネルギーを直接電気エネルギーに変換できるため、身の回りの熱を利用して電気を得ることができる。この技術を使えば自動車や工場などから排出される熱エネルギーを利用して発電できるため、新たな自立型の電源として大きな期待が寄せられている。熱電変換技術は、1821年にThomas Seebeckにより発見された物理現象を利用したもので、その歴史は古い。しかし、現在市販されている熱電変換モジュールは、熱電変換材料に希少金属を含むため高価であり広く普及するに至っていない。今回、我々は当社の主力商品の材料であるセラミックスを主原料に使用し、積層型の電子部品製造で培われた積層技術と共焼成技術を利用することで、これまでにない小型で発電効率の高い積層型の熱電変換素子を開発することに成功した。

積層型熱電変換素子の概要

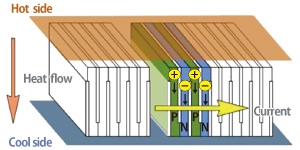

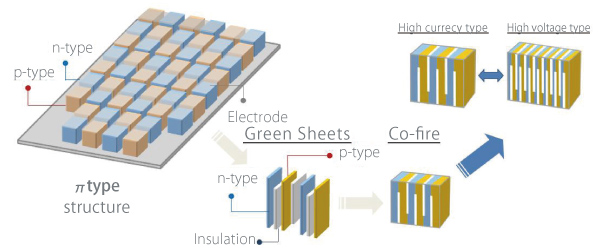

今回、我々が開発した積層型熱電変換素子は、図1および2に示したように熱電材料を薄いシート状に加工し、電極を用いず直接接合している。さらに、熱電材料間の絶縁を絶縁材料で担い、一体焼成することで空間的なロスを最小限に抑えた構造となっている。このような形態とすることで、以下のような長所を得ることができる。

- 熱電素子を配列させる基板が不要

- 熱電素子間を接続する電極が不要

- 素子間の絶縁を確保する空間が不要

- 素子数を増加させても面積効率が高く、小型化しやすい

- 小さい温度差でも高い電圧を得やすい

また素子の電流電圧特性は積層する熱電材料の層数と厚みで制御可能で、様々な温度環境に最適な出力を容易に得ることができる。さらに、このような形状的な特徴を生かすことで従来の使用形態とは異なり、一つの発電部品として扱うことができるので、設置個所の自由度が高くなり、直並列の組み合わせにより所望の発電特性を得ることが可能となる。一方、短所としては、 (1) 積層型熱電変換素子は、熱電材料と絶縁材料を共焼成で作製するため、使用できる材料に制限があること、 (2) 各熱電材料をシート状に積層してモジュールを構成するため、大型のモジュールを作製することが困難でKW発電のような大規模の発電には不向きであることが挙げられる。

図1. 積層型熱電変換素子の構成

図2. 積層型熱電変換素子の作製方法

熱電変換材料と積層型熱電変換素子の特性

今回試作した積層型熱電変換素子は、n型材料としてLa置換SrTiO3を、p型材料としてMo添加Niを、絶縁材料に部分安定化ジルコニアを使用した。今回使用したn型材料、p型材料の室温での熱電特性は、ゼーベック係数がそれぞれ-153μV/K、+20μV/Kで、抵抗率が1.8×10-5Ωm、1.3×10-6Ωm、熱伝導率が5.2W/mK、6.6W/mKである。それぞれの材料の熱収縮挙動は図3に示したように1200°C近傍から収縮が開始されるように調整されているため、無加圧での共焼成が可能となっている。

図3. 積層型熱電変換素子の構成材料の熱収縮特性

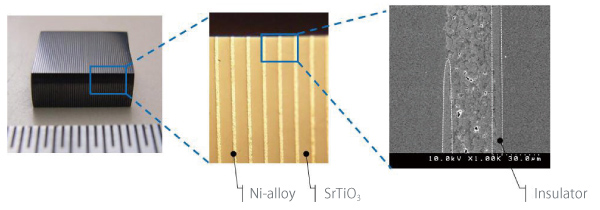

共焼成後の素子の全体像と内部構造を図4に示す。今回試作した積層型熱電変換素子のサイズは、6.0mm×7.0mm×2.7mmで、内部には25μmのp型層と100μmのn型層が5μmの絶縁層を介して50対接合してある。作製した素子の発電特性を図5に示す。温度差10°Cでの無負荷時の起電力は50mVで最大出力が100μW、最大出力時の電圧電流特性はそれぞれ25mV、4mAであった。さらに温度差を与え40°Cでは、無負荷時の起電力が170mV、最大出力が1.2mW、最大出力時の電圧電流特性はそれぞれ80mV、15mAであった。また耐熱性を評価するため高温での出力特性を測定した結果、温度差360°C (高温部380°C、低温部20°C) での環境でも発電可能で最大出力は、0.19Wとなった。この出力値を単位面積あたりの出力密度に換算すると0.45W/cm2となる。

図4. 積層型熱電変換素子の外観写真と内部構造

図5. 積層型熱電変換素子の発電特性 (左: 温度差10°C、右: 温度差40°C)

ワイヤレスセンサネットワーク電源への適用

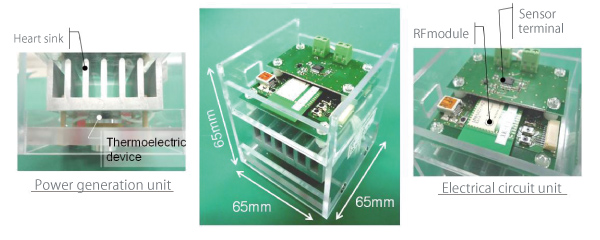

近年、様々な機器やインフラ、生体などの状態をセンシングし、これらの情報をインターネットで接続し活用するIoT (Internet of Things) の普及が期待されている。IoTを実現するにはセンサネットワーク端末が不可欠であり、より小型で高機能な端末の開発が進められている。センサネットワーク端末に必要な最少の構成部品は、電源部、電源制御IC、キャパシタ、センサ、コントロールIC、無線デバイスである。電源部分には通常、電池や有線での電力供給が行われるが、熱電発電を利用し測定環境の熱から電気を得ることができれば、熱源がある限り動作し続ける端末が実現できる。今回、積層型熱電変換素子を電源に用いて、温度センサと無線モジュールを搭載したセンサネットワーク端末を試作し、その動作確認を行った。図6に今回試作した端末を示す。今回想定している低温度差環境では、熱電変換素子の出力電圧が数十mVであるため、コントロールICや無線デバイスを動作させるためには電圧昇圧型のDC-DCコンバーターとキャパシタが必要となる。今回使用したDC-DCコンバーターの最小動作電圧は25mV、4mAであるので、試作した積層型熱電変換素子を使用すれば温度差10°C以上の環境で半永久的に動作させることができる。

図6. 積層型熱電変換素子を搭載したセンサネットワーク端末の試作品

搭載しているセンサはサーミスタタイプの温度センサで、無線デバイスはSub-GHz帯モジュールを選択した。この試作端末には、1次電池もスイッチも搭載しておらず、所定の温度差の環境になれば自発的に動作を開始し、温度測定と測定情報を無線で発信する。この無線発信された情報をパソコンのUSB端末に接続した受信機で受信し、表示ソフトを介して発信端末のIDと発信時間、測定温度情報を確認することができる。この試作したセンサネットワーク端末の動作確認のため、60°Cに加熱したヒーターと、25°Cの空冷環境下で動作間隔を測定したところ、約15秒間隔で温度測定とその情報を送信させるという動作が可能であった。次に、実使用環境でのテストを実施するため高温のダクトへの設置を行った。図7に設置状況の写真を示す。設置したダクトは、内部のガス温度が120°Cで、ダクト外壁の温度がおよそ70°C程度である。冷源となる外気温度は季節変動があるため得られる温度差に影響を与えるが、夏場の気温が高い時期でも安定して動作しており、1年間を通じメンテナンスフリーの状態で動作したことを確認している。

図7. センサネットワーク端末の実証テストの様子

まとめ

今回、センサネットワーク端末に使用できる熱電変換素子として積層一体型の開発に成功した。積層一体型熱電変換素子は、従来のπ型モジュールと比較して構造的な特徴を有しており、新たな熱電素子の形を提案できたと考えている。試作した熱電素子を搭載したセンサネットワーク端末を試作し、その動作確認を実施したところ、温度差10°C以上の環境で動作可能なことも実証できており、その実用性にも問題ないことが示されている。しかし、まだまだ改良の余地は多くあり、今後より低温での動作、短い動作間隔、複数のセンサ駆動など追加負荷の動作などを実現するには、モジュールの出力特性を改善する必要があり、さらに長期安定動作のための耐候性改善やヒートショック対策など多くの課題が残っている。今後、材料の改善やプロセスの最適化を行い、これらの課題をクリアし早期に上市できるよう開発を進めていきたい。